压气机原理

压气机的三大数据

压气机(compressor)工作原理是将机械能(mechanical energy)转化成压力能(pressure energy)的过程。压气机最主要的性能数据有三:

1.压缩效率(Compressor efficiency)

压缩效率指的是涡轮机通过转子轴(rotor shaft)带动压气机形成压力能的效率。这个从机械能转化成压力能的过程总是会形成损耗的。压气机的运行是一个等熵(Isentropic)的过程,即气体的总能量不变,但这只是一种理想的状态。本文后面会详细阐述。

2.压缩比Π (Pi)(Compressor total pressure ratio)

压缩比指的是压气机出口处总气压(Pt3)和压气机入口处总气压(Pt2)的比。

Π=Pt3/Pt2

这一数据的重要性在于它和发动机的推力,油耗,发动机效率,发动机的重量直接相关。压力比的提高意味着增加压气机级别(Stage)。而压气机级别的增加意味着更高的气压和温度,这会导致发动机重量增大,对发动机的极限负载要求更高,所以为了达到这种气压和温度的要求,整个发动机都是会需要重新设计的。往往燃烧室和涡轮机也因此需要重新设计。

至于2和3这两个数字的来由,主要是为了方便。详细解释可以参考以下NASA的网页。

https://www.grc.nasa.gov/WWW/K-12/airplane/turbdraw.html

3.气流速率(air-flow rate)

气流率指的是一定时间单位内(通常以每秒为单位)压气机能够处理的气流量。控制气流速率除了可以用来做热循环分析(Thermal Cycle Analysis) 之外,发动机的体量也是可以通过气流速率来分类的。

以上三种数据都是会互相影响的。

目前的压气机可以达到接近90%的压缩效率。压缩比可以达到16:1,气流速率达到200kg/s, 高涵道比涡扇发动机压缩比可以达到30:1。气流速率可以达到900kg/s。

压气机种类

压气机主要分为两种:离心式(centrifugal-flow)和轴流式(axial-flow)压气机。1950年之前,除德国使用轴流压气机之外,其他国家早期战斗机的压气机都是离心式的。如今,除了一些小发动机,比如直升机,M1坦克,动力辅助装置(APU)以外,大多数发动机都采用了轴流式结构。这主要是由于轴流式比较能满足当今对发动机大推力的需求。所以这篇文章主要讲轴流式压气机。

离心式:

压气机(compressor)工作原理是将机械能(mechanical energy)转化成压力能(pressure energy)的过程。压气机最主要的性能数据有三:

1.压缩效率(Compressor efficiency)

压缩效率指的是涡轮机通过转子轴(rotor shaft)带动压气机形成压力能的效率。这个从机械能转化成压力能的过程总是会形成损耗的。压气机的运行是一个等熵(Isentropic)的过程,即气体的总能量不变,但这只是一种理想的状态。本文后面会详细阐述。

2.压缩比Π (Pi)(Compressor total pressure ratio)

压缩比指的是压气机出口处总气压(Pt3)和压气机入口处总气压(Pt2)的比。

Π=Pt3/Pt2

这一数据的重要性在于它和发动机的推力,油耗,发动机效率,发动机的重量直接相关。压力比的提高意味着增加压气机级别(Stage)。而压气机级别的增加意味着更高的气压和温度,这会导致发动机重量增大,对发动机的极限负载要求更高,所以为了达到这种气压和温度的要求,整个发动机都是会需要重新设计的。往往燃烧室和涡轮机也因此需要重新设计。

至于2和3这两个数字的来由,主要是为了方便。详细解释可以参考以下NASA的网页。

https://www.grc.nasa.gov/WWW/K-12/airplane/turbdraw.html

3.气流速率(air-flow rate)

气流率指的是一定时间单位内(通常以每秒为单位)压气机能够处理的气流量。控制气流速率除了可以用来做热循环分析(Thermal Cycle Analysis) 之外,发动机的体量也是可以通过气流速率来分类的。

以上三种数据都是会互相影响的。

目前的压气机可以达到接近90%的压缩效率。压缩比可以达到16:1,气流速率达到200kg/s, 高涵道比涡扇发动机压缩比可以达到30:1。气流速率可以达到900kg/s。

压气机种类

压气机主要分为两种:离心式(centrifugal-flow)和轴流式(axial-flow)压气机。1950年之前,除德国使用轴流压气机之外,其他国家早期战斗机的压气机都是离心式的。如今,除了一些小发动机,比如直升机,M1坦克,动力辅助装置(APU)以外,大多数发动机都采用了轴流式结构。这主要是由于轴流式比较能满足当今对发动机大推力的需求。所以这篇文章主要讲轴流式压气机。

离心式:

图一

离心压气机的原理和汽车涡轮增加器的原理是一样的。它将气流从前方中间吸入,通过高速旋转转子上的叶轮,将气流同时加速加压,通过离心力向四周甩出。气流然后进入扩压器(diffuser),进一步将气流加压但减速。如图一所示。请注意,右边的曲线和左边的气流位置是对等的。我们可以看到一旦当气流进入扩压器之后,气流速率迅速下降的同时,气压在迅速上升。扩压器在此的作用一是增加气压,二是改变气流方向(90度)。一般来说气压的增加有一半是通过叶轮产生的,另一半则是通过扩压器。

离心压气机的叶轮转速大概在20,000rpm到30,000rpm之间。叶轮尺寸直接导致转速的差别。离心压气机的压力比是5:1,效率大概在80%左右。压力比可以通过进一步增加叶轮转速来提高但是随着转速的提高,代价是效率的严重降低。造成此结果的原因是因为叶轮末端的气流会超过音速,从而在扩压器中产生超音速冲击波。 解决这问题的办法是使用两个转子。也就是说在扩压器的后面再加一级离心压气机。这样我们就可以在防止气流超音速的情况下进一步增加气压。曾经劳斯莱斯的Dart发动机就是如此设计的,但由于过大的发动机重量和气流转向所产生的一系列问题没有得以延续。

总而言之,离心压气机的优点在于它每一级压气机的压缩率比较高,相较于轴流压气机每一级120%至130%的压缩率,离心压气机每一级可以达到5:1。并且离心压气机造价便宜,机械制造水准要求低。

轴流式:

不同于离心压气机使用离心力加压,轴流式压气机的原理是空气动力。

现代大多数发动机都是轴流式的。它主要的优点在于它能同时产生极大的气流速率和极大的压缩比。离心压气机做不到这一点,这是结构设计的硬伤。轴流式压气机还有两大优点,一是它内部的气流不需要转弯,二是它的设计导致它的横切面积较小,这对整个发动机减小空气阻力是很有帮助的。当然轴流式压气机也有它的缺点。一是它的造价昂贵,对工业生产技术和材料科学都要求极高。二是由于它每一级压气机都处在一个持续增压的状态,每一级都需要保证一定的气流速率来确保压气机的良好运行,所以整个过程对气流非常敏感,如果有乱流产生,很容易造成喘振(surge)的问题。

图二

如图二所示,轴流压气机大多分为以下四个部分:

1. 压气机前框(compressor front frame)

2. 压气机罩与静子叶片(compressor casing with stator vanes)

3. 动子轴与动子叶片(rotor with rotor blades)

4. 压气机尾框(compressor rear frame)

1. 压气机前框:

图三

如图三,发动机前框的叶片通过6到8跟支柱固定,这些支柱自身被固定在发动机前框上。这些支柱是空心的,这有很多用处。比如可以将润滑油输送到中间的轴承上,给电线提供走线,通过齿轮将中央传动轴的动力分配到其他附属装置上,另外空心的支柱也可以导入引气以此达到给支柱除冰的目的。 对于飞行速度和高度变化快的飞机,前框的叶片被设计成可调的。也就是说叶片可以根据迎风状态来调整自身的角度,使气流对齐后面的压气机叶片,优化发动机性能。我们称之为可变进气导向叶片(variable inlet guide vanes(VIGV))。

2. 压气机罩与静子叶片:

为了方便发动机的组装和保养,压气机罩一般是分为两半组装的。当压气机动子组件组装完毕后,上下两半压气机罩通过法兰连接起来。压气机罩一般采用轻量级钛合金锻造工艺生产,现代工艺中,合金的使用使得压气机罩能够承受高温下的膨胀,同时保持其与压气机动子叶片存在一个合适的间距。比如说SMC公司的因科耐尔合金。SpaceX CEO 马斯克(Elon Musk)在2018年六月像大家展示了一种新的因科耐尔合金,SK300超级合金(Superalloy),用在他们的火箭发动机上。

压气机罩在生产加工的时候内部设计有T字形结构,用来固定静子叶片。

压气机罩内部布满了静子叶片,一般前几级的是可变静子叶片(Variable Stator Vane(VSV))。所以一般在第一级动子叶片前的被称作为可变进气导向叶片(VIGV),在动子叶片后的被称为VSV。它们都被用来更好的控制气流方向。

了解更多可参考:

https://www.flight-mechanic.com/gas-turbine-engines-axial-flow-compressors/

图四

发动机引气(Bleed air)在压气机罩上获取,一般通过一个环状的进气口(如图四-2,3,4)或者空心的静子叶片来引导引气。这里值得一提的是从发动机内部导出引气对动力造成的损失是无法弥补的,所以装配在波音787上的新式发动机GEnx就采用了无引气的设计,完全使用电力替代了引气, 大大减少了发动机的动力损耗。

静子叶片的固定方式有两种,一是通过压气机罩上的T型槽(T-groove),二是通过一个固定环(retaining rings)。每一片静子叶片都通过一个锥形槽(Dovetail)被固定在这个环上。当静子叶片都被装好在这个环上之后,这个固定环会被装配到压气机罩的内嵌槽上,并被牢牢的固定住,以免它沿着压气机罩旋转。

图五

另外前面几级的静子叶片要比后面的长很多,所以为了防止叶片震动,这些叶片顶端会被一种包裹环(shroud rings)固定住,如图五。往往后面较短的静子叶片也会被这种包裹环固定住,用来防止气流的损失。

压气机罩中的静子叶片数量可达数百之多。

3. 动子组件(Rotor assembly)

动子可以算是压气机当中最复杂的一部分了。在某些压气机中,有数万马力都在此通过,尤其是在高涵道比发动机当中。如此苛刻的运载负荷是需要独特的加工工艺的。

从总体设计上来说,动子组件可分为两种,鼓式(Drum type)和碟式(Disc type)。碟式是当今应用最广泛的设计。

这里用图来解释鼓式和碟式压气机的结构差异。如图六所示。

图六

在碟式转子轴中,动子叶片被装在动子碟上,这些动子碟然后被分别固定在转子轴上,动子碟之间往往由间隔环(Spacer rings)保持一定的间距。不同发动机制造商的设计多少都会有点区别,但是大同小异,基本原则都是同时将扭矩和负载轴流式的转递到压气机后面去。把动子碟装上转子轴的工艺有两种,一种是完全通过各种螺栓连接,另一种是将动子碟加热膨胀之后装上转子轴,然后让它冷却固定。

动子叶片的翼面和飞机机翼是一个原理的。唯有不同的是动子叶片的扭转很大,叶片的根部与顶端,和气流所产生的攻角有很大的区别(如下图)。

原因很简单,如果你对飞机螺旋桨的页面有所了解,就知道这是一个原理:动子叶片根部和顶部的旋转速度是很不一样的,因为它们的旋转半径不同,底部半径小,外部大。所以导致外部叶片的转速相对于空气来说要大。动子叶片和飞机螺旋桨翼面这里唯一的不同是他们的目的不同。螺旋桨页面的扭转是为了提高螺旋桨所产生的动力,从尔提高效率,但是压气机内动子叶片的扭转,是为了保持叶片后面所产生的气流速率一致。这对轴流式压气机的良好运行是至关重要的。

对于鼓式动子组件来说,它只能被应用在低转速压气机上,尽管已经停产几十年了,但值得一提,这里稍作描述。

图七

图八

图七,八所示的是Orenda 14, 这是一款50年代设计的鼓式轴流式压气机。它被应用在加拿大空军最后一款Sabre战斗机当中,Sabre Mk.6

Mk.6 是北美航空工业公司F86佩刀战机的一个变种。 在巴基斯坦空军退役后巴基斯坦把他们捐赠回给了加拿大,目前在温尼伯市的西加拿大航空博物馆(Western Canada Aviation Museum)里存放着。

我们可以看到它中心的鼓式组件由三个部分组成,前后各一个短轴(Stub shaft),如图八-2, 9 所示。两根短轴通过螺栓将前,中,后鼓,连接固定起来。 如图八-4, 6, 9。

最后,动子叶片的组装,无论是装在动子碟还是鼓上,组装工艺都有这么几种,如图九:

图九

还有一种这样的,如图十:

图十

每种设计都各有优缺点,展开细说很复杂。感兴趣的朋友可以去谷歌。但值得一提的是,这些动子叶片在被固定的时候都是有点松动的,因为这样的设计反而可以使得叶片在高转速状态下更具承受力。现代一种最先进的工艺是将转子碟和动子叶片一口气锻造而成。

4. 压气机尾框

压气机尾框的作用是将压缩后的空气引导至燃烧室中。因此它的设计主要要看用得是哪种燃烧室。比如当使用罐形燃烧室(Can-type combustor)时,尾框需要将空气十分均匀的引入每一个燃烧室。压气机尾框的形状是向后逐渐扩大的,等于是一个扩压器,对空气减速的同时进一步增加气压。

压气机尾框的重要性在于:

1. 在大多数情况下,尾框是挂载发动机的地方,因此发动机的推力会从这个地方驱动飞机。

2. 往往压气机转子的轴承就位于尾框中间,因此在发动机产生大推力时,这个轴承要承受极大的重量。

3. 尾框的支柱会给中间的轴承提供润滑,冷却等作用。引气也可以在此提取。

好了,到这里压气机构造的概述就说完了。下面我们开始讲压气机原理。

压气机的单级运行

轴流压气机一般有8-16级压气叶片。级(Stage)是压气机或者涡轮机的一个单位名称。在压气机中,一级由一圈动子叶片和一圈定子叶片组成。动子叶片在动子轴上,可以旋转。定子叶片被固定在压气机罩上,不可以像动子叶片一样旋转,但是有些可以改变自身角度,这个我们前面讲过,叫做可变静子叶片(VSV)。一圈动子叶片,后面跟上一圈定子叶片。这样的一个组合在压气机中我们称它为一级。

为了方便研究和学习,我们把几个动子叶片和定子叶片前后排列,从横截面(往往取自叶片底部与顶部的中心位置),以二维的方式观察气流的状态。我们把这种分析方式称为叶珊理论(Cascade)。

开始讨论之前我们需要先了解三个矢量单位:

1. 绝对速率(Absolute velocity), V

一个对于第三方观察者的气流速率,它可以被看做是由圆周速率和相对速率组成的,毕竟它们都是矢量单位。

2. 圆周速率(Circumferential velocity), U

圆周速率的大小取决于叶片的转速。U=r*ω

r是半径(Radius),ω是角速率(Angular velocity)

3. 相对速率(Relative velocity), Vrel

相对速率是相对于叶片的速率,可以如此理解:你有蚁人一样的超能力,此时你变得比蚂蚁还要小,坐在转动的叶片上,此时面朝你来的气流速率就是相对速率。

如图十一。

图十一

气流的能量取决于它在绝对速率V1之时的静压(Static pressure) p1,静温(Static temperature) t1和动能(Kinetic energy)V1²/2。

图十二

气流的绝对速率V1是已知的,叶片的圆周转速U1是已知的,由于叶片的等分线(Mean line)角度也是已知的,因此我们可以在编号①处,就得知气流进入动子叶片之前的速率三角(Velocity triangle)的所有数据,V1, U1和V1rel。如图十二所示。

叶片之间的距离是在扩大的,因此它会造成扩压器效应,减小气流速率的同时增大压力。如图十二所示:Cross-section increasing: pressure increasing, diffuses.

在编号②处,我们会得到V2rel,它在离开动子叶片时的方向与动子叶片后缘的方向一致。当然由于动子叶片的扩压效果,V2rel是要小于V1rel的。由于静子叶片是固定的,因此这里的圆周速率依然是U。通过这里的U,我们得到了在编号②处气流的绝对速率V2。

这里指的一提的是,当我们比较V1和V2的时候,它们的方向被动子叶片改变了。这种方向的改变来自于动子叶片的动能,动子叶片的动能又来自于转子轴上的扭矩。在动子叶片之后气流会变成漩涡状,同时气流的属性也会被改变(更高的气压p2,更高的温度t2,绝对速率V2和动能 V2²/2)。

当旋涡状的气流进入静子叶片时,气流的角度在理想状态下是与静子叶片齐平的。由于静子叶片是固定的,它自身没有圆周速率,因此气流在能量上没有改变,只是方向改变了。静子叶片和动子叶片一样,它们之间的间隙是逐渐扩大的,因此静子叶片又起到一个扩压器的作用。综上所述,静子叶片的目的一是改变气流的方向,消除漩涡,为下一级动子叶片或者燃烧室做准备。二是增加气压,减慢速度,每一级1.2 - 1.3的增压率。

当气流进入燃烧室之前,我们必须要保证它是没有涡流的,因此在压气机的最后会有二级甚至三级静子叶片。

把压气机转动起来是需要很大能量的,从下面的公式当中我们可以看到需要多少能量。

在压气机出口处(3号位置)↓

能量的总和由两部分组成:

1. 比焓(Static enthalpy):

h₃ = cpt₃

c是比热容(Specific Heat Capacity),p 是恒压(Constant pressure), 这里cp代表的是在恒压状态下物质的比热容,t是温度,3是上图3号位置。

2. 比动能(Specific kinetic energy):

k = V3²/2

动能是K = (1/2 )•mV²,工程师为了方便一般使用示强变量(Specific variable),示强变量不考虑质量,因此质量在此被省去了。

现在我们把1和2合起来得到总比焓(Total specific enthalpy):

ht₃ = cpt₃ + (V3²/2)

ht₃ 代表的是3号位置,也就是压气机出口处的总比焓,因此h₂代表的是2号位置,也就是压气机入口处的总比焓:

ht₂ = cpt₂ + (V₂²/2)

这里声明一下,以上的t₃和t₂都是静态温度(Static temperature),以下t₃和t₂都为总温度(Total temperature)。总温度 = 静态温度 + 动态温度(Dynamic temperature)。动态温度在这里是空气粒子与压气机碰撞所产生的温度。因此动能在此可以算在总温度里。

因为在压气机入口处气流自身是存在一部分能量的,因此我们需要把这部分能量减掉才能得到压气机所做的功:

hc = ht₃ - ht₂ = cp(t₃ - t₂)

注意一下hc 这里面的c意思是compressor,和后面cp这里的c无关。

把cp(t₃ - t₂)里的t₂提取出来我们得到:

cpt₂ ((t₃/t₂) - 1)

由于气体在压气机中被压缩是一个等熵(Isentropic)的过程,因此从等熵流动方程(Isentropic flow equation)和理想气体状态方程(Ideal gas law), 我们可以导出等熵关系方程(Isentropic relation)的一个变种:

t₃/t₂ = (p₃/p₂)^((γ - 1)/γ)

这里的p₃和p₂是气流分别在3号和2号的气压,因此p₃/p₂便是压气机的压缩比(如文章开头所述)。γ是气体的绝热指数(adiabatic index)。

把t₃/t₂ = (p₃/p₂)^((γ - 1)/γ) 代入 cpt₂ ((t₃/t₂) - 1),我们得到理想状态下压气机做的功:

hc,is = cpt₂[(p₃/p₂)^((γ - 1)/γ) - 1]

这里的c标记的是整个压气机(compressor), is是等熵(isentropic)。

以上就是理想状态下压气机所做功的原理,理想状态是因为在实际情况下是有一点损耗的。下面我们把一组实际数字带入公式来看一下:

假设:

压缩比 p₃/p₂ = 10

气流速率(Air-flow rate, mass-flow rate) = 50 kg/s

压气机入口气流温度 t₂ = 288 kelvin(15°C)

288k时空气的比热容为 cp = 1.004 kJ/kg.k。

因此, 压气机所做的功最后转化成千瓦(kW)我们得到:

hc,is = cpt₂[(p₃/p₂)^((γ - 1)/γ) - 1] = 1.004 * 288 * 50 * (10^0.285 - 1) = 13410 kW

在考量压气机效率的时候,动子叶片和压气机罩的间距是总会对效率造成损失的。因此我们对压气机效率定义了一个比值η(eta):

ηc,is = 气流理论上具有能量/实际上加压所消耗的能量

轴流压气机的效率一般在85% - 90%,离心压气机的效率要低一些。

假设我们有一台压气机效率为ηc = 0.85,压气机加压所需的功率为:

hc = hc,is / ηc,is = 15776 kW

把功率转化成马力(hp):

15776 kW * 1.31 = 20667 hp

由此可见,一台气流速率仅仅为50kg/s,压缩比为10的压气机,就需要20667匹马力,可想而知很多现代发动机压气机运行起来所需的能量是巨大的。

压气机的特性

每台压气机都是为某一种飞行环境设计的,比如说某一特定马赫和高度,0.84马赫和36000英尺。在此飞行环境下,空气速率,压缩比和效率都必须达到所设计的性能要求。这我们称之为设计点(design point)。另外,压气机也需要在低转速表现足够好,这我们称之为变工况(off-design condition)。

发动机变工况性能在两种情况下由为重要,一是在飞机进近时,下滑道需要推力的迅速改变来保持。 二是在发动机启动时,气流必须足够稳定来确保转速尽快升高。

在测试压气机特性的时候,我们会在保持一定转速的时候刻意的去改变进气状况。我们也会通过将一种锥形放在排气喷口,以此来控制气流速率。(如图十三)

在特定的转速N,压气机的运行曲线是通过测量以下几种数据来获得的:

- 压气机入口处的总气压 Pt₂

- 压气机出口处的总气压 Pt₃

- 通过气压和温度数据而得来的气流速率 m

- 效率系数(efficiency factor)

图十三

测试一般从排气喷口完全打开开始,这时压气机气流量是最大的,如图十三,点1 Measuring point。在保持一定转速不变的情况下,当我们逐步减小喷口面积时,气流速率会减小,气压压缩比会增加,由此我们便获得了上图的速度曲线(Speed curve)。通过锥形体来不断增压的测试是有上限的,当我们把锥形体推到一定程度的时候,增压效果会变得很小。从点5开始,压缩比就很难再随着空气速率的减小而增加了。此时压气机叶片无法再产生更高的气压,气流在压气机叶片上失速,这我们称之为喘振(Surge)。避免发动机喘振很重要,因为喘振是会严重损毁发动机的。在测试时,一般当压气机刚开始喘振的时候我们将其规定为我们的运行上线。记住,以上所说的都是在保持转速不变的情况下测试的结果。当我们将各种不同的转速进行以上测试的时候,我们便得到了下图,图十四。

图十四

我们把每一次测试出的运行上限连接起来,就得到了完整的压气机喘振线(Surge line),如图十四。 记得之前所讲的压气机效率(Compressor efficiency ηc,is)吗?上图的虚线效率曲线(Efficiency line)就是之前那么得来的。同一条虚线上的每一个点都有着相同的效率系数。越往曲线内部效率越高,我们可以看到设计点(Design point)就在最中心效率最高的地方。需要注意的是,我们虽然通过各种测试获得了上图这种信息,但是这种信息之所以有用,是因为我们并没有直接采用测试获得的数据。我们并没有把测试数据一个一个连接起来以此得到曲线。现实情况是很复杂的,每一次测试都会存在很多变数和误差,比如说测试的场所不一样就会造成测试结果不一样。一台发动机的所有测试不是都在同一个测试场所进行的。再比如说,每回测试的大气环境也会不一样,今天测试的时候是5℃,明天可能就是7℃了。除此之外,气压,湿度都会对产生不同的测试结果。因此量纲分析(Dimensional analysis)的修正在此就至关重要。它化简了复杂的数据,使我们有规律可循,因此我们便可以得到一些很有价值的信息,比如

- 发动机2号位置修正后的气流速率为 (m√t2)/Pt2

- 修正后的发动机转速为 N/√t2

注意这里的t2指的是总温(静态温度+动态温度)这就是为什么我们在飞机EICAS(An engine-indicating and crew-alerting system)上看到的发动机转速永远只是一个百分比,因为它是视发动机2号位置的气流总温而定的,真正的转速我们是不知道的。

之前我们讲过,压气机的速度曲线(图十三)是由改变喷气口的横截面积得到的。另外我们知道民用航空发动机的喷气口横截面积是死的,因此在现实应用情况下,图十四中的每一条N/√t2 转速曲线上,只可能有一个点。这就是图十四中运行曲线(Operating line)是怎么来的。战斗机和协和式飞机是有后燃器(Afterburner)的。这些带后燃器的发动机一般会有好几种运行曲线,每一个喷口设置都有自己的运行曲线。

喘振

压气机有两种运行状态:

- 固定状态(Stationary mode)

指的是发动机参数没有变化的时候,比如说平飞。

- 瞬变状态(Transient mode)

指的是发动机参数快速变化的时候,比如向最大推力加速。

发动机稳定的运行需要保持在压气机运行曲线(Operating line)上,如图十四。 平飞时涡轮机(Turbine)提供给压气机所需的动力是相等的。在其他各种飞行状态下,压气机都要能瞬时回到运行曲线上。短时间的偏离是可以的,但影响运行安全的情况不能出现。因此发动机加速是最关键的时候。压气机的加速需要涡轮机来产生比压气机更大的动力。这是通过给燃烧室注入更多的燃料来实现的。当更多燃料被注入时,涡轮进口温度(Turbine inlet temperature) t4被升高了。这会影响到压气机下游的燃烧室,涡轮和喷气口的气流,升高压缩比,参考图十四,我们可以看到随着压缩比的升高,我们离喘振线也会越来越近。因此为了最小化喘振的风险,我们设定了一个喘振边际(Surge margin),将最大压缩比设置在喘振线以下百分之二十的地方。但是不论我们设置多大的喘振边际,是不可能在整个运行曲线上都避免这一问题的。比如当压气机加速发生在转速很低的状态下时,喘振是很难避免的,因此我们有两种方式来解决这一问题:

1. 通过中间级压气机的引气来调整空气速率。

2. 通过可变静子叶片来调整气流角度。这在文章开头提到过。

我们已知在压气机加速的时候,压缩比的升高会使其接近喘振线。那么实际飞行状态中,哪些时候是需要注意避免喘振的呢?

回看图十四:

我们可以发现运行曲线(Operating line)离喘振线最近的地方都是转速很高和很低的。注意这里所说的转速都是经过量纲分析的修正转速N/√t2。转速很高就意味着t2很低,转速很低也就意味着t2很高。因此,t2很高或者很低的时候是需要注意喘振的时候。那么t2什么时候会很高或者很低呢? 我们之前说过,t2是总温度。总温度 = 静态温度 + 动态温度。根据等熵公式,总温度的大小其实是与马赫数和气温成正比的。因此在速度快高度低时(高马赫,高气温),总温度会很高。速度慢高度高时(低马赫,低气温),总温度会很低。 显然,战斗机是喘振危险最高的机种。有幸的是,民航飞机在高度比较低(高气温)的时候,一般速度都比较慢,要么就是起飞爬升,要么就是进近落地。但是,民航飞机在高度高(低气温)的时候,有可能会飞得很慢(低马赫),比如说在等待航线(Holding pattern)的时候。因此发动机制造商会清楚的说明发动机的运行极限。

我们知道喘振其实就是气流在压气机叶片上失速的状态。压气机中这种不稳定的运行状态我们其实分两种。一种状态就叫喘振(Surge)或者轴对称失速(Axi-symmetric stall),另一种叫旋转失速(rotating stall)。旋转失速往往被理解为是喘振的前兆。

首先我们来看第一种不稳定的运行状态,喘振:

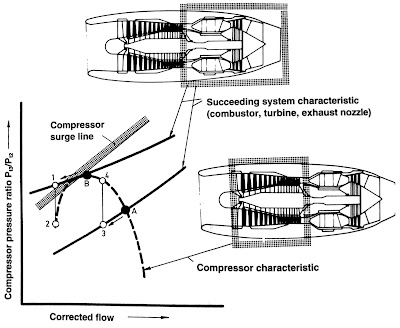

这里我们把压气机之前的气流称为上游气流,压气机之后的气流称为下游气流。下游气流是由燃烧室,涡轮机和喷气口组成的,我们把它们看成是一个整体。图十五中的两条实线就代表这样的一个整体特性(Succeeding system characteristic)。

图十五

假设我们通过挪动喷气口处的锥形体,来减少气流速率,使得发动机在B点运行。这时更进一步的减小气流速率,我们可以看到压气机的气压被下降到了点2,而下游气流的气压降到了点1。这时压气机的气压要比压气机下游的气压低。这意味着压气机气流倒涌。后果可能只是短期推力的丢失和熄火,也可能是整个发动机的报废。假设压气机在A点运行,这时尽管我们由于某种意外瞬时降低气流速率,压气机气压(点4)依然是要比下游气压(点3)高很多的。这就是我们设定喘振边际的原因。

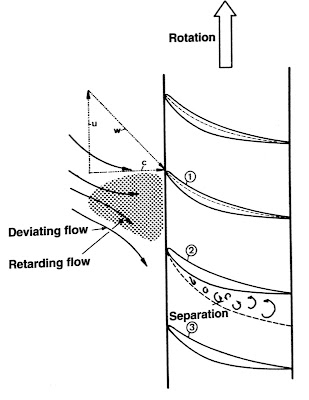

现在我们来看第二种不稳定的运行状态,旋转失速:

旋转失速会引起叶片抖动,而且这种抖动会在叶片之间传递。假设现在压气机运行在很接近喘振线的地方。我们用第一级的气流情况来解释旋转失速,因为第一级往往是比后面几级压气机都更接近于喘振线的。这时气流稍有不稳就会使旋转失速发生。

图十六

如图十六,假设某种很小的障碍物或者乱流使得叶片①和②之间的气流减小,这就导致叶片①的气流攻角减小,叶片②的气流攻角增大。当叶片①的气流恢复原状的时候,叶片②的气流就会与叶片分离。这种状态会被传递到叶片③和后面所有的叶片。这种传递方向与叶片旋转方向是相反的。有实验证明这种失速传递的速度要比叶片旋转的速度慢。这就是旋转失速引起叶片抖动的原因。

Comments

Post a Comment